一、鋰電池干燥間的 “隱形殺手”:你可能正為濕度失控付出百萬代價

某鋰電池企業的干燥車間里,一批即將出廠的電芯突然出現批量鼓包 —— 檢測后發現,是干燥氣體露點突破 - 40℃閾值,導致極耳焊接時產生微氣泡。這次事故直接造成 80 萬元原材料損失,連帶生產線停機 24 小時,后續客戶退換貨更是讓品牌口碑受損。

這并非個例。在鋰電池干燥工藝中,濕度失控的代價往往被低估:

當干燥間露點從 - 45℃升至 - 38℃,電芯合格率會驟降 15%,每萬只電芯損失超 12 萬元;

傳統露點儀年漂移量普遍超過 0.5℃,每 3 個月就需停機校準,一年累計停機時間超 80 小時,相當于少生產 2.4 萬只電芯;

部分設備在 - 50℃以下極干環境會 “失靈”,無法捕捉微量水分波動,等發現異常時,往往已造成批量隱患。

二、HG808-D:針對性破解干燥間三大核心痛點

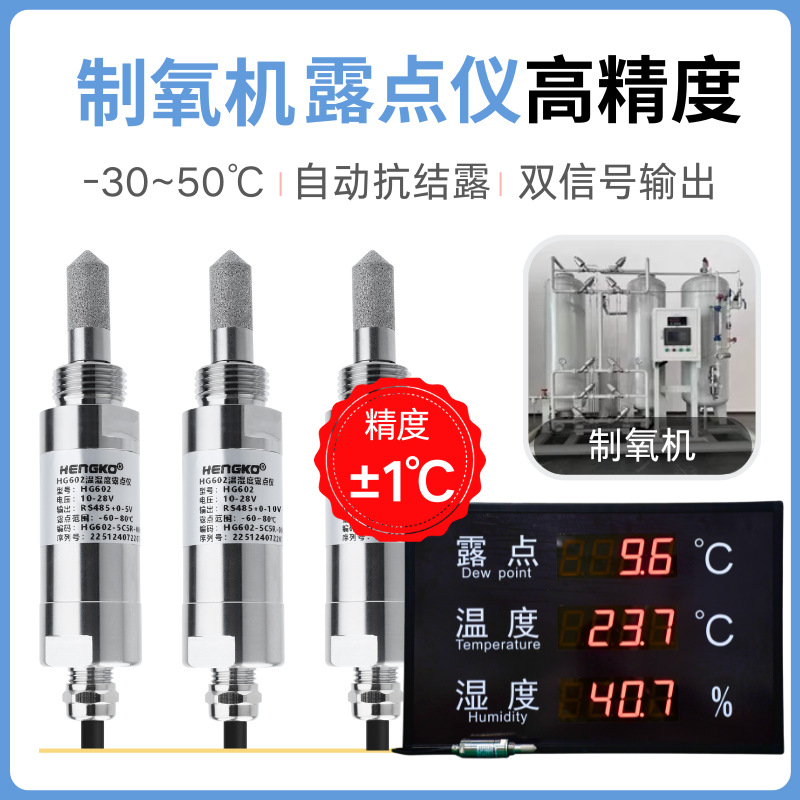

面對這些難題,恒歌 HG808-D 在線式露點儀給出了 “精準監測 + 低維護 + 高適配” 的完整解決方案:

1. 極干環境 “不罷工”,守住 - 60℃精度底線

傳統露點儀在 - 50℃以下會因傳感器結冰導致讀數漂移,而 HG808-D 采用抗凍型電容式傳感器,配合專用低溫補償算法:

露點量程覆蓋 - 60~+90℃,完全覆蓋鋰電池干燥間從原料存儲(-50℃)到注液前(-40℃)的全工藝段;

±2℃的露點精度,能精準捕捉 0.5℃的微小波動,當露點接近 - 40℃閾值時,提前 15 分鐘觸發預警,為工藝調整留足時間。

2. 年漂移 <0.1℃,把校準停機時間 “砍到最低”

某電池廠曾算過一筆賬:傳統露點儀每 3 個月校準 1 次,每次停機 4 小時,單次校準成本 2000 元,一年僅校準相關支出就達 1.6 萬元,還損失 1.2 萬只電芯產量。

而 HG808-D 憑借 < 0.1℃/ 年的長期穩定性:

每年僅需 1 次校準,校準時間縮短至 2 小時,年校準成本降至 4000 元;

支持在線校準功能,無需拆卸設備,避免因拆裝導致的二次誤差,進一步減少停機損失。

3. 無縫對接 DCS 系統,實現 “監測 - 調控” 自動化

人工記錄露點數據不僅效率低,還易出現數據偏差,難以滿足鋰電池行業的追溯要求。HG808-D:

標配 RS485 數字接口與 4~20mA 模擬量輸出,兼容主流 DCS 系統,數據可實時上傳至中控室;

支持 Modbus-RTU 協議,能與干燥機聯動,當露點超標時自動調節干燥機功率,實現 “無人值守” 的濕度閉環控制。

三、實證:某頭部電池廠的 8 個月應用數據

深圳某鋰電池企業自 2024 年 3 月引入 12 臺 HG808-D 后,8 個月內實現:

干燥間露點超標次數從每月 6 次降至 0 次,電芯鼓包率從 1.2% 降至 0.35%,累計減少損失超 60 萬元;

校準停機時間從每年 80 小時壓縮至 12 小時,多生產電芯 3.6 萬只,新增產值約 216 萬元;

數據追溯效率提升 90%,順利通過某車企的供應鏈審核。

“以前每天要花 2 小時人工記錄數據,現在打開中控系統就能看到實時露點曲線,超標還會自動報警,省了不少心。” 該企業生產部王經理這樣評價。

如果你的鋰電池干燥車間也面臨露點監測不準、校準頻繁、數據追溯難的問題,不妨了解 HG808-D—— 它不僅是一臺露點儀,更是幫你守住濕度生命線的 “成本控制助手”。